Digitális tükör a gyártásban: Hogyan forradalmasítja az ipari karbantartást?

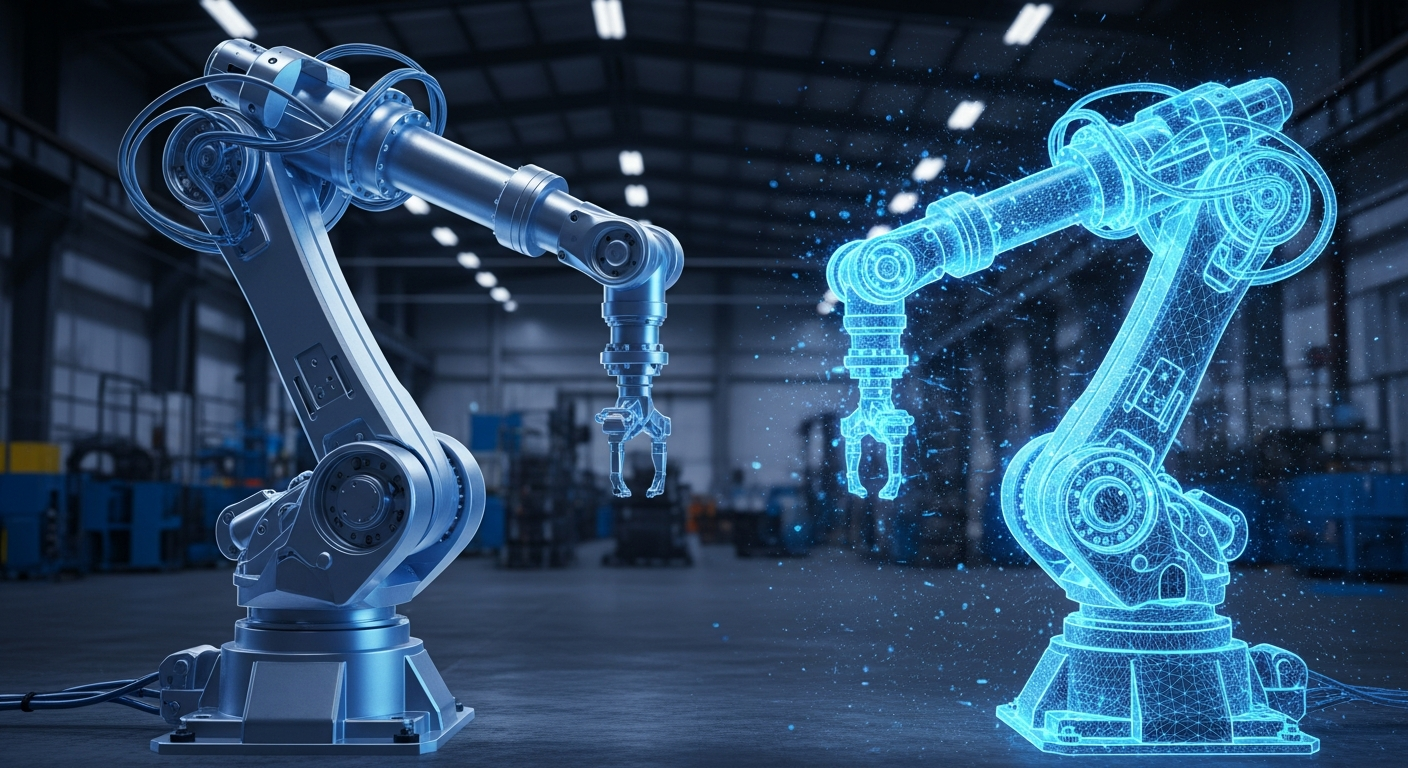

A digitális tükör -- angolul Digital Twin -- az elmúlt évek egyik leggyorsabban terjedő technológiai koncepciója az iparban. Lényege egyszerű: egy fizikai berendezés, folyamat vagy akár egy teljes gyártósor valós idejű, virtuális másolatát hozzuk létre, amely szenzoradatok alapján folyamatosan tükrözi az eredeti állapotát. Ez nem csupán egy 3D modell -- ez egy élő, adatokkal táplált digitális másodpéldány, amellyel szimulálni, elemezni és előrejelezni lehet.

De mi köze ennek a tűzvédelemhez és az ipari karbantartáshoz? Sokkal több, mint gondolná.

Mi az a digitális tükör?

A digitális tükör három alapvető rétegből áll:

| Réteg | Leírás | Példa |

|---|---|---|

| Fizikai objektum | A valós berendezés vagy rendszer | Sprinkler rendszer, tűzjelző központ, gyártósor |

| Szenzorréteg | Valós idejű adatgyűjtés IoT szenzorokkal | Nyomás, hőmérséklet, rezgés, áramfelvétel |

| Virtuális modell | A fizikai objektum digitális másolata | Szoftverben futó szimuláció, ami tükrözi az aktuális állapotot |

A három réteg folyamatosan szinkronban van: a szenzorok adatokat küldenek a virtuális modellnek, amely valós időben frissül. Ha a fizikai berendezés állapota változik -- például egy szivattyú nyomása csökken --, a digitális tükörben ez azonnal megjelenik.

Hogyan működik a gyakorlatban?

1. Adatgyűjtés

IoT szenzorok, PLC-k és a berendezések saját diagnosztikája folyamatosan gyűjtik az üzemeltetési adatokat:

- Hőmérséklet és páratartalom

- Nyomásértékek a csőhálózatban

- Motorok áramfelvétele és rezgése

- Szelepek nyitási/zárási ideje

- Tápfeszültség stabilitása

2. Modellezés és szinkronizálás

Az összegyűjtött adatok egy felhőalapú vagy helyi szerveren futó modellbe kerülnek. Ez a modell nem statikus: tanul a beérkező adatokból, és egyre pontosabban képes leírni a berendezés viselkedését.

3. Elemzés és előrejelzés

A digitális tükör legnagyobb értéke az előrejelzési képesség. A modell képes felismerni:

- Fokozatos teljesítménycsökkenést, mielőtt az kritikussá válna

- Rendellenes mintákat, amelyek meghibásodásra utalnak

- Optimális karbantartási időpontokat

- A meghibásodás várható idejét és okát

4. Beavatkozás és optimalizálás

Az elemzés alapján a karbantartási csapat proaktívan tud cselekedni:

- Alkatrészcserét tervez, mielőtt a hiba bekövetkezne

- Szimulál különböző forgatókönyveket a legjobb megoldás kiválasztásához

- Optimalizálja az üzemeltetési paramétereket az élettartam növelése érdekében

A digitális tükör az ipari karbantartásban

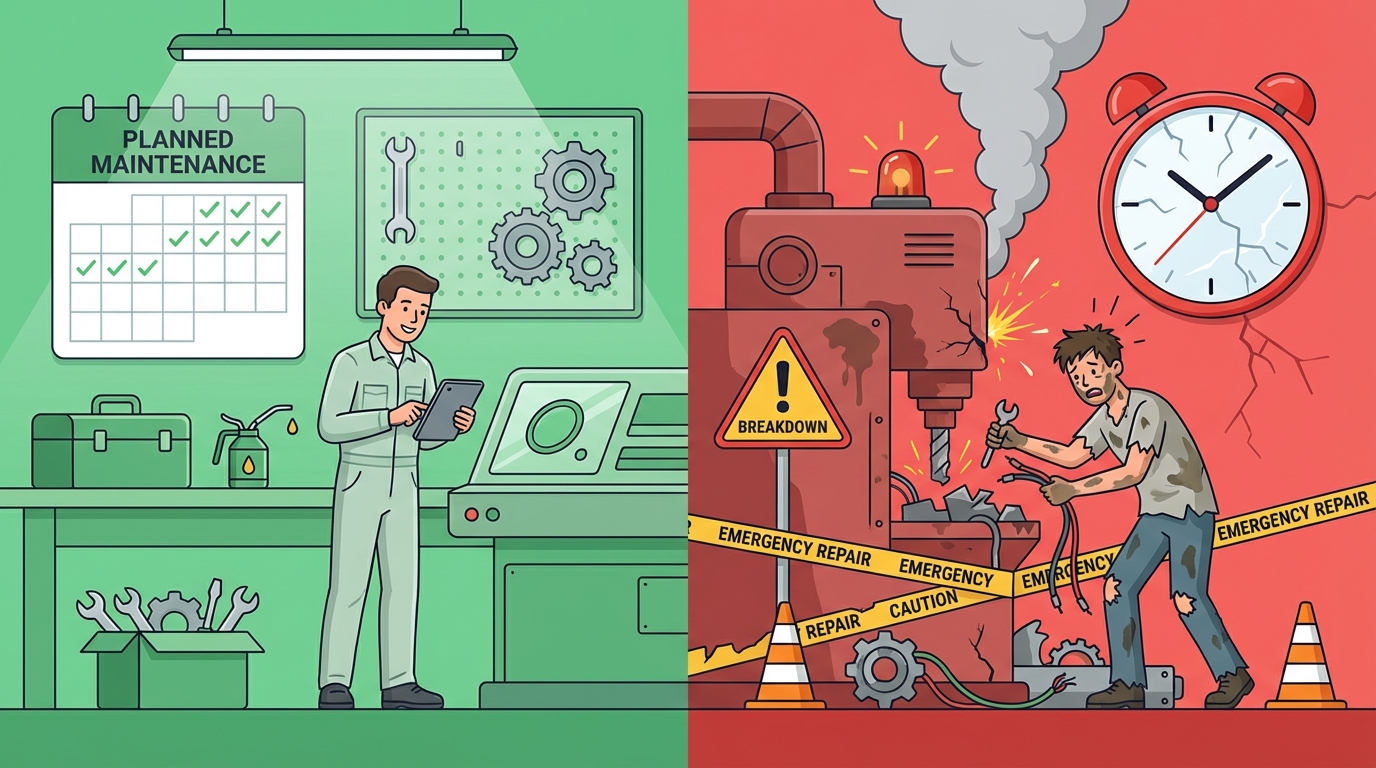

Miért pont a karbantartás?

A karbantartás hagyományosan két megközelítést követ: vagy megvárjuk a meghibásodást (reaktív), vagy fix időközönként cserélünk alkatrészeket (megelőző). Mindkettőnek van hátránya:

- A reaktív karbantartás váratlan leállásokat okoz, ami gyártási veszteségekhez és biztonsági kockázatokhoz vezet

- A megelőző karbantartás sokszor felesleges cseréket jelent -- olyan alkatrészeket is kicserélünk, amelyek még hosszú ideig működnének

A digitális tükör egy harmadik utat nyit: a prediktív karbantartást, ahol pontosan tudjuk, mikor és mit kell javítani.

Konkrét alkalmazási példák

Gyártósor karbantartása: Egy gyártósor digitális tükre valós időben mutatja minden gép állapotát. Ha egy motor rezgésmintája megváltozik, a rendszer jelzi, hogy a csapágy várhatóan 3 héten belül cserét igényel. A karbantartást be lehet ütemezni egy tervezett leállásra, elkerülve a váratlan meghibásodást.

HVAC rendszerek: Az épület fűtési-hűtési rendszerének digitális tükre segít optimalizálni az energiafelhasználást. A modell szimulálni tudja, hogyan reagál a rendszer különböző külső hőmérsékleti viszonyokra, és automatikusan beállítja az optimális működési paramétereket.

Vízellátó rendszerek: A nyomásérzékelők és áramlásmérők adatai alapján a digitális tükör azonnal jelzi a szivárgásokat és a csőhálózat gyenge pontjait, mielőtt azok komoly problémát okoznának.

A digitális tükör és a tűzvédelem

A tűzvédelmi rendszereknél a digitális tükör alkalmazása különösen értékes, mert itt a meghibásodás emberéleteket veszélyeztethet. Egy tűzjelző rendszer vagy sprinkler hálózat megbízhatóságát nem szabad a véletlenre bízni.

Tűzjelző rendszerek digitális tükre

A tűzjelző központ és az érzékelők digitális tükrében monitorozható:

- Érzékelők érzékenységi szintje -- az érzékenység fokozatos csökkenése (drift) korai jel, hogy kalibrálás szükséges

- Hamis riasztások mintázata -- a rendszer felismeri, ha egy érzékelő hajlamossá válik hamis jelzésekre

- Kommunikációs hibák -- a hurok vagy a vezetékek állapotának romlása azonnal látható

- Tápellátás stabilitása -- az akkumulátorok kapacitáscsökkenése előre jelezhető

Sprinkler rendszerek digitális tükre

Egy sprinkler hálózat digitális modelljében nyomon követhető:

- Rendszernyomás valós időben, a szivárgások azonnali felismerésével

- Szivattyú teljesítmény -- az indítási idő és a nyomásnövekedés trendje jelzi a kopást

- Szelepek állapota -- a nyitási/zárási idő változása megmutatja a mechanikai kopás mértékét

- Csőhálózat állapota -- a korrózió és a lerakódások hatása a vízáramlásra

Tűzgátló ajtók és berendezések

A tűzgátló ajtók záródási idejének, a füstelvezető rendszerek teljesítményének és a biztonsági világítás akkumulátor-állapotának folyamatos monitorozása lehetővé teszi, hogy a karbantartást pontosan akkor végezzék el, amikor szükséges -- nem korábban és nem később.

Az Ipar 4.0 és a digitális tükör

A digitális tükör az Ipar 4.0 egyik alappillére. Az Ipar 4.0 koncepció lényege, hogy a fizikai és digitális világ összekapcsolásával intelligensebb, hatékonyabb és biztonságosabb gyártási környezetet hozunk létre.

A technológiai háttér

A digitális tükör működéséhez több technológia együttes alkalmazása szükséges:

- IoT szenzorok -- olcsó, megbízható érzékelők, amelyek folyamatosan gyűjtik az adatokat

- 5G hálózat -- nagy sávszélességű, alacsony késleltetésű kommunikáció a valós idejű adatátvitelhez

- Cloud computing -- a nagy mennyiségű adat tárolása és feldolgozása a felhőben

- Mesterséges intelligencia -- gépi tanulás a minták felismeréséhez és az előrejelzésekhez

- 3D modellezés -- a fizikai objektumok vizuális megjelenítése a digitális térben

Költségek és megtérülés

A technológia költségei az elmúlt években drasztikusan csökkentek:

| Komponens | Jellemző költség | Megjegyzés |

|---|---|---|

| IoT szenzor | 2.000-10.000 Ft/db | Típustól függően |

| Adatgyűjtő egység | 30.000-80.000 Ft | Több szenzort kezel |

| Cloud platform | 5.000-30.000 Ft/hó | Adatmennyiségtől függően |

| Szoftver licence | Változó | Szállítótól függően |

A megtérülés jellemzően 12-24 hónapon belül realizálódik, főként a következő területeken:

- 30-50% csökkenés a váratlan leállásoknál

- 20-30% megtakarítás a karbantartási költségeken

- 10-20% élettartam-növekedés a berendezéseknél

- Bírságelkerülés a tűzvédelmi megfelelőség biztosításával

Fokozatos bevezetés: Hogyan kezdjünk hozzá?

Nem kell egyből a teljes gyártósort digitalizálni. A digitális tükör bevezetése fokozatosan, lépésről lépésre is megvalósítható.

1. fázis: Adatgyűjtés és rendszerezés

Kezdje a meglévő adatok rendszerezésével:

- Gyűjtse össze a berendezések karbantartási előzményeit

- Azonosítsa a kritikus berendezéseket, amelyeknél a meghibásodás a legnagyobb kockázatot jelenti

- Vezessen digitális nyilvántartást minden karbantartási eseményről

Ez a lépés szoftverberuházás nélkül is megkezdhető -- elegendő egy jól strukturált karbantartás-menedzsment rendszer.

2. fázis: IoT szenzorok a kritikus pontokon

Telepítsen szenzorokat a legkritikusabb berendezésekre:

- Sprinkler rendszer nyomásérzékelői

- Szivattyúk rezgésszenzorai

- Akkumulátorok feszültségmérői

- Hőérzékelők az elektromos elosztóknál

3. fázis: Digitális modell és elemzés

Az összegyűjtött adatok alapján építse fel a berendezések digitális modelljét:

- Állítson be küszöbértékeket a kritikus paraméterekhez

- Alakítson ki automatikus riasztásokat a rendellenes értékekhez

- Kezdje el elemezni a trendeket és mintákat

4. fázis: Prediktív képességek

A kellő mennyiségű adat birtokában bevezethetők a prediktív funkciók:

- Gépi tanuláson alapuló hibaelőrejelzés

- Automatikus karbantartási munkalap-generálás

- Optimalizált karbantartási ütemterv

Magyar példák és lehetőségek

Magyarországon a digitális tükör alkalmazása még gyerekcipőben jár, de egyre több vállalat ismeri fel a benne rejlő lehetőségeket. Az autóipar járt az élen -- a nagy autógyárak (Audi, Mercedes, BMW) magyarországi üzemeiben már évek óta alkalmazzák a technológiát. De a középvállalatok számára is egyre elérhetőbb, különösen a karbantartás és a létesítményüzemeltetés területén.

A magyar szabályozási környezet is kedvez a digitalizálásnak: a tűzvédelmi dokumentáció digitális kezelése elfogadott, és a hatóságok egyre inkább elvárják a korszerű nyilvántartási megoldásokat.

A Safetypro és a digitális tükör

A Safetypro rendszer már ma biztosítja a digitális tükör alaprétegét a tűzvédelmi és karbantartási területen:

- Berendezések teljes élettörténete -- minden karbantartási esemény, felülvizsgálat és módosítás nyomon követhető

- Automatikus határidő-kezelés -- a rendszer előre jelez, ha felülvizsgálat vagy csere esedékes

- Állapotfigyelés -- a berendezések aktuális állapota és trendjei egy helyen áttekinthetők

- Riportok és elemzések -- MTBF, MTTR és egyéb karbantartási mutatószámok automatikus számítása

- Mobil adatrögzítés -- a helyszíni adatok azonnal bekerülnek a digitális nyilvántartásba

Ezek az adatok képezik azt az alapot, amelyre a jövőben prediktív és IoT-alapú funkciók építhetők -- az első lépés a digitális tükör felé.

Összefoglalás

A digitális tükör nem távoli jövő -- a technológia ma elérhető és fokozatosan bevezethető. Nem kell egyből milliókat költeni: a meglévő karbantartási adatok rendszerezésével és a kritikus pontokon elhelyezett néhány szenzorral már jelentős előrelépés érhető el.

A tűzvédelmi és ipari karbantartási területen a digitális tükör különösen értékes, mert a rendszerek megbízhatósága nem csupán gazdasági, hanem biztonsági kérdés is. Egy olyan környezetben, ahol a meghibásodás emberéleteket veszélyeztethet, a proaktív, adatalapú megközelítés nem luxus, hanem szükségszerűség.

Az út a digitális tükör felé a strukturált adatgyűjtéssel kezdődik. Ha ez megvan, a többi lépés természetesen következik.