Megelőző vs. reaktív karbantartás: Melyik stratégia a jobb?

A karbantartási stratégia megválasztása az egyik legfontosabb döntés, amelyet egy vállalat meghozhat. Nem pusztán arról van szó, hogy mikor és hogyan javítjuk a gépeket -- ez a döntés közvetlenül befolyásolja a vállalat költségvetését, a munkavállalók biztonságát, a termelékenységet és végső soron a piaci versenyképességet is. Mégis meglepően sok magyar vállalkozás kezeli ezt a kérdést ösztönösen, stratégiai tervezés nélkül.

Ebben a cikkben nemcsak a két klasszikus megközelítést -- a reaktív és a megelőző karbantartást -- hasonlítjuk össze, hanem bemutatjuk a modern alternatívákat is, mint a prediktív és az állapotalapú karbantartás. Gyakorlati példákon keresztül megvizsgáljuk a megtérülés számítását, a leggyakoribb bevezetési hibákat, a mérhető teljesítménymutatókat és azt is, hogyan lehet zökkenőmentesen váltani az egyik stratégiáról a másikra.

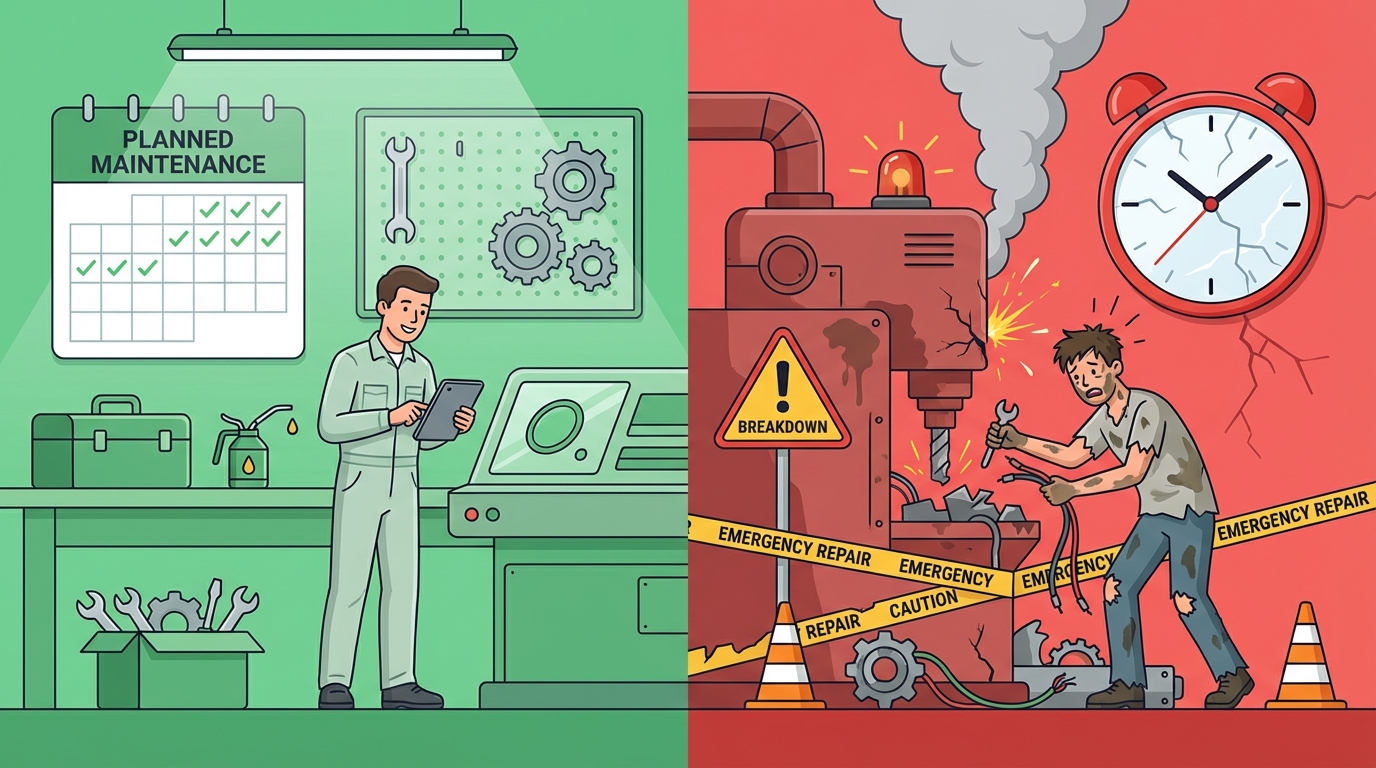

Reaktív karbantartás: "Javítsd meg, ha elromlik"

A reaktív karbantartás a legrégebbi és legegyszerűbb megközelítés: megvárjuk a meghibásodást, majd javítunk. Ez a "tűzoltás" szemlélet, amely első pillantásra gazdaságosnak tűnhet -- elvégre miért költenénk karbantartásra, amíg minden működik?

A valóságban azonban a reaktív karbantartás számos rejtett költséggel és kockázattal jár, amelyeket csak akkor érzékelünk igazán, amikor már baj van.

A reaktív megközelítés előnyei

- Alacsony tervezési igény: Nem kell karbantartási ütemtervet készíteni, nem kell előre alkatrészeket rendelni, és nem szükséges dedikált karbantartási csapatot fenntartani.

- Nincs "felesleges" karbantartási költség: Csak akkor költünk, amikor ténylegesen probléma merül fel, így rövid távon a karbantartási büdzsé alacsonynak tűnik.

- Egyszerű nyilvántartás: Nem kell bonyolult rendszert működtetni a karbantartási tevékenységek nyomon követésére.

A reaktív megközelítés hátrányai

- Váratlan leállások: A meghibásodás mindig a legrosszabbkor történik. Egy gyártósor leállása óránként akár több százezer forintos veszteséget is okozhat, és a javítás napokig is elhúzódhat, ha az alkatrész nem elérhető azonnal.

- Magasabb javítási költségek: A sürgős javítás mindig drágább. A szerelők túlóradíjat számítanak fel, az expressz alkatrészrendelés extra költséggel jár, és gyakran a meghibásodás más alkatrészeket is magával ránt.

- Biztonsági kockázatok: Ez talán a legsúlyosabb hátrány. Egy váratlan meghibásodás balesetet okozhat, különösen nagy nyomású rendszereknél, elektromos berendezéseknél vagy emelőgépeknél. A munkavédelmi hatóság bírságai is jelentősek lehetnek.

- Rövidebb élettartam: Ha a berendezéseket a meghibásodásig hajtjuk, a teljes élettartamuk akár 30-40%-kal is rövidebb lehet, mint rendszeres karbantartás mellett.

- Tervezhetetlenség: A pénzügyi tervezés szinte lehetetlen, ha nem tudjuk, mikor és mekkora összegű javítás válik szükségessé.

Mikor elfogadható a reaktív karbantartás?

Fontos megjegyezni, hogy a reaktív karbantartás nem minden esetben rossz választás. Vannak helyzetek, amikor ez a logikus megközelítés: például olcsó, könnyen cserélhető alkatrészeknél, amelyeknek a meghibásodása nem jelent biztonsági kockázatot és nem okoz termelési leállást. Egy irodai nyomtató vagy egy kézi szerszámgép esetében teljesen ésszerű lehet a "használd, amíg működik" elv.

Megelőző karbantartás: "Előzzük meg a bajt"

A megelőző karbantartás tervezett időközönként végzett ellenőrzéseket, beállításokat és alkatrészcseréket jelent, függetlenül attól, hogy észlelhető-e probléma a berendezésen. Az alapelv egyszerű: jobb megelőzni a bajt, mint utólag orvosolni.

Ez a megközelítés a gyártó ajánlásain, iparági szabványokon és a saját tapasztalaton alapul. Például ha a gyártó azt javasolja, hogy egy csapágyat 5000 üzemóránként cseréljünk, akkor azt lecseréljük -- akkor is, ha szemmel láthatóan még jól működik.

A megelőző megközelítés előnyei

- Tervezhető költségek: A karbantartási büdzsé előre kalkulálható, nincsenek meglepetések. A pénzügyi osztály pontos számokkal tud dolgozni, és a cash flow tervezése is egyszerűbb.

- Kevesebb nem tervezett leállás: Mivel a karbantartást előre ütemezzük, a termelés zavartalanul folyhat. A leállásokat a termelési szünetekre, hétvégékre vagy ünnepnapokra időzíthetjük.

- Hosszabb berendezés-élettartam: A rendszeresen karbantartott gépek és rendszerek akár 40-60%-kal tovább működhetnek, mint a karbantartatlanok. Ez különösen jelentős drága berendezéseknél.

- Nagyobb biztonság: A rendszeres ellenőrzések során a potenciális veszélyforrásokat időben felismerjük és megszüntetjük. Ez nemcsak a munkavállalók egészségét védi, hanem a vállalatot is megóvja a munkavédelmi bírságoktól.

- Megfelelőség biztosítása: Számos iparági szabvány és jogszabály előírja a rendszeres karbantartást és ellenőrzést. A megelőző karbantartási rendszer automatikusan biztosítja a megfelelőséget.

A megelőző megközelítés hátrányai

- Magasabb tervezett karbantartási költség: A rendszeres ellenőrzések és cserék folyamatos ráfordítást igényelnek, még akkor is, ha a berendezés látszólag tökéletesen működik.

- Esetenként "felesleges" alkatrészcserék: Előfordulhat, hogy olyan alkatrészt cserélünk ki, amely még hosszú ideig működhetett volna. Ez a túlkarbantartás jelensége, amelyet intelligens rendszerekkel minimalizálni lehet.

- Részletes nyilvántartást igényel: A hatékony megelőző karbantartás pontos nyilvántartást kíván meg: mikor, mit, ki végzett el, milyen alkatrészekkel. Digitális rendszer nélkül ez jelentős adminisztrációs terhet jelent.

- Szakértelmet igényel: A karbantartási intervallumok meghatározása, a prioritások felállítása és a rendszer folyamatos finomhangolása tapasztalt szakembereket kíván.

Költség-összehasonlítás: A számok nem hazudnak

A költségek összehasonlítása egyértelműen a megelőző karbantartás mellett szól, ha a teljes képet nézzük. Az alábbi táblázat a legfontosabb szempontokat foglalja össze:

| Szempont | Reaktív | Megelőző |

|---|---|---|

| Karbantartási költség | Alacsony (amíg működik) | Közepes, kiszámítható |

| Javítási költség | Magas (sürgősségi felár) | Alacsony (tervezett) |

| Állásidő költsége | Nagyon magas | Minimális |

| Alkatrészköltség | Magas (expressz rendelés) | Alacsony (tervezett beszerzés) |

| Biztonsági költség | Magas (bírságok, balesetek) | Alacsony (megelőzés) |

| Teljes költség (TCO) | Magasabb | Alacsonyabb |

Egy ipari tanulmány szerint a reaktív karbantartás teljes költsége átlagosan 2-5-ször magasabb, mint a megelőző karbantartásé. Ez azért lehetséges, mert a váratlan meghibásodások láncreakciót indítanak el: a sürgős javítás drágább, a leállás termelési veszteséget okoz, a stresszes helyzetben elkövetett hibák további problémákhoz vezetnek, és a biztonsági kockázatok is megnőnek.

A megelőző karbantartás megtérülésének számítása (ROI)

A megelőző karbantartás bevezetésének megtérülését viszonylag egyszerűen kiszámíthatjuk. Az alapképlet a következő:

ROI = (Elkerült költségek - Karbantartási program költségei) / Karbantartási program költségei x 100%

Az elkerült költségek közé tartozik a nem tervezett leállások csökkenéséből származó megtakarítás, az alkatrészek hosszabb élettartama miatti megtakarítás, a csökkentett sürgősségi javítási költségek, az elkerült bírságok és biztonsági költségek, valamint az energiahatékonyság javulásából származó megtakarítás. Tapasztalataink szerint a legtöbb vállalat 12-18 hónapon belül megtéríti a megelőző karbantartási rendszer bevezetésének költségeit, és az éves megtakarítás a bevezetés után 15-30% közé esik.

Prediktív karbantartás: A harmadik út

A megelőző karbantartás továbbfejlesztett változata a prediktív (előrejelző) karbantartás, amely nem fix időközönként, hanem a berendezés tényleges állapota alapján határozza meg a karbantartás szükségességét.

A prediktív karbantartás különböző érzékelőket és mérési módszereket alkalmaz a berendezések állapotának folyamatos figyelésére. Ilyenek lehetnek a rezgésmérés, a hőmérséklet-monitorozás, az olajanalízis, az ultrahangos vizsgálat vagy az infravörös termográfia. Ezek az adatok lehetővé teszik, hogy pontosan meghatározzuk, mikor van szükség beavatkozásra -- sem túl korán, sem túl későn.

Az állapotalapú karbantartás (Condition-Based Maintenance)

Az állapotalapú karbantartás a prediktív karbantartás egy specifikus formája, ahol a karbantartási döntéseket kizárólag a berendezés mérhető állapotparaméterei alapján hozzuk meg. Például egy ipari motor esetében a csapágyrezgés növekedése, a hőmérséklet emelkedése vagy az áramfelvétel változása mind jelezhetik a közelgő meghibásodást.

Ez a megközelítés kiküszöböli a megelőző karbantartás egyik fő hátrányát: a "felesleges" alkatrészcseréket. Csak akkor avatkozunk be, amikor az adatok ténylegesen indokolják -- de még jóval a meghibásodás előtt.

A megbízhatóság-központú karbantartás (RCM)

A megbízhatóság-központú karbantartás (Reliability-Centered Maintenance, RCM) egy szisztematikus módszertan, amely segít meghatározni, hogy melyik berendezéshez melyik karbantartási stratégia a legmegfelelőbb. Az RCM lényege, hogy minden berendezést egyedileg értékel a következő szempontok alapján: milyen funkciót lát el, hogyan hibásodhat meg, milyen következményei vannak a meghibásodásnak, és milyen karbantartási tevékenységgel előzhető meg a hiba.

Az RCM alkalmazásával elkerülhető mind a túlkarbantartás (amikor feleslegesen költünk), mind az alulkarbantartás (amikor a takarékoskodás végül drágább meghibásodásokhoz vezet).

A legjobb gyakorlat: Vegyes megközelítés

A valóságban a legsikeresebb szervezetek vegyes stratégiát alkalmaznak, amely a különböző karbantartási megközelítéseket kombinálja az adott berendezés kritikussága és jellemzői alapján. Ehhez először kockázatértékelést kell végezni.

Kockázatértékelési módszertan

A berendezések kategorizálásához a következő kockázatértékelési mátrixot javasoljuk:

- Kritikusság értékelése: Mennyire fontos a berendezés a termelés és a biztonság szempontjából? Egy tűzjelző rendszer meghibásodása életveszélyes helyzetet teremthet, míg egy kávéfőző leállása csupán kellemetlenség.

- Meghibásodás valószínűsége: Milyen gyakran hibásodik meg az adott berendezés? Az idősebb, sokat használt gépek nyilván nagyobb kockázatot jelentenek.

- Következmények súlyossága: Mit okoz a meghibásodás? Termelési leállást, biztonsági kockázatot, környezeti kárt, vagy mindezeket egyszerre?

- Észlelhetőség: Mennyire könnyen észlelhető a közelgő meghibásodás? Vannak-e figyelmeztető jelek, vagy hirtelen, előjelek nélkül következik be a hiba?

Kritikus berendezések: Megelőző vagy prediktív karbantartás

A kritikus berendezéseknél nincs helye kompromisszumnak. Ide tartoznak a tűzvédelmi rendszerek, a biztonsági berendezések (vészleállítók, védőrácsok, biztonsági szelepek), a fő termelő gépek, az elektromos elosztó rendszerek, a nyomástartó edények és az emelőberendezések. Ezeknél a megelőző karbantartás az abszolút minimum, de ahol lehetséges, érdemes prediktív megközelítést alkalmazni.

Nem kritikus berendezések: Reaktív karbantartás elfogadható

A nem kritikus berendezéseknél megengedhető a reaktív megközelítés. Ilyenek az irodai berendezések (nyomtatók, szkennerek), a nem termelő segédgépek, a könnyen és olcsón cserélhető alkatrészek, illetve a redundáns rendszerek (ahol van tartalék).

Valós példák a magyar iparból

Esettanulmány: Gyártóüzem a Dunántúlon

Egy közepesen nagy dunántúli gyártóüzem éveken át kizárólag reaktív karbantartást alkalmazott. Az éves nem tervezett leállások száma meghaladta a 40 alkalmat, az átlagos javítási idő 6-8 óra volt, és az éves karbantartási költség közelítette a 25 millió forintot. A megelőző karbantartásra való áttérés után az első évben a nem tervezett leállások száma 12-re csökkent, a javítási idő átlagosan 2 órára mérséklődött, és bár a tervezett karbantartási költség 8 millió forint volt, az összesített költség 15 millió forintra csökkent -- ami 40%-os megtakarítást jelentett.

Esettanulmány: Logisztikai központ

Egy budapesti logisztikai központ az anyagmozgató berendezéseinek karbantartását szervezte újra. A targoncák, szállítószalagok és emelők átállítása megelőző karbantartásra nemcsak a költségeket csökkentette, hanem a munkabalesetek számát is 60%-kal mérsékelte az első évben. A biztosítási díjak csökkenése önmagában fedezte a karbantartási rendszer bevezetésének költségeit.

A karbantartási érettségi modell

A vállalatok karbantartási gyakorlata jellemzően öt szinten helyezhető el, és érdemes felmérni, hol tartunk most, mielőtt változtatunk:

1. szint -- Reaktív: Kizárólag meghibásodás esetén történik beavatkozás. Nincs nyilvántartás, nincs tervezés.

2. szint -- Tervezett: Alapvető megelőző karbantartás van érvényben a legfontosabb berendezéseknél. Papíralapú nyilvántartás.

3. szint -- Menedzselt: Átfogó megelőző karbantartási program, digitális nyilvántartás, KPI-ok mérése. A legtöbb vállalat erre a szintre céloz.

4. szint -- Optimalizált: Prediktív elemek integrálása, adatvezérelt döntéshozatal, folyamatos fejlesztés.

5. szint -- Világszínvonalú: Teljes körű prediktív és állapotalapú karbantartás, valós idejű monitorozás, mesterséges intelligencia alkalmazása.

A legtöbb magyar kis- és középvállalkozás jelenleg az 1-2. szinten van. A cél reálisan a 3. szint elérése, ami már jelentős javulást hoz a költségekben és a biztonságban egyaránt.

KPI-ok a karbantartási stratégia mérésére

Amit nem mérünk, azt nem tudjuk fejleszteni. A karbantartási stratégia hatékonyságának nyomon követéséhez a következő teljesítménymutatókat javasoljuk:

- MTBF (Mean Time Between Failures): Az átlagos meghibásodások közötti idő. Minél magasabb, annál jobb. A megelőző karbantartás bevezetése után ennek az értéknek növekednie kell.

- MTTR (Mean Time To Repair): Az átlagos javítási idő. A tervezett karbantartásnál ez jellemzően alacsonyabb, mint a sürgős javításoknál, mivel az alkatrészek és a szakemberek rendelkezésre állnak.

- Berendezés rendelkezésre állás (%): A berendezés tényleges működési idejének aránya a tervezett működési időhöz képest. A cél jellemzően 95% feletti érték.

- Tervezett vs. nem tervezett karbantartás aránya: A világszínvonalú üzemeknél ez 80:20 vagy jobb. Ha a nem tervezett karbantartás aránya meghaladja az 50%-ot, sürgősen változtatni kell.

- Karbantartási költség az eszközérték százalékában: Iparágtól függően ez jellemzően 2-5% között mozog. Ha ennél magasabb, érdemes felülvizsgálni a stratégiát.

Gyakori bevezetési hibák, amelyeket el kell kerülni

A megelőző karbantartásra való áttérés során számos vállalat követ el tipikus hibákat. Íme a leggyakoribbak:

1. Mindent egyszerre akarnak megváltoztatni. A legnagyobb hiba, ha egy vállalat egyik napról a másikra próbálja bevezetni a teljes megelőző karbantartási rendszert. Ez garantáltan kudarchoz vezet. Ehelyett kezdjük a legkritikusabb berendezésekkel, és fokozatosan terjeszük ki a programot.

2. Nem képezik ki a dolgozókat. A legfejlettebb rendszer is haszontalan, ha a kezelők nem tudják megfelelően használni. A képzésre fordított idő és költség bőségesen megtérül.

3. Nem tartják karban a rendszert. Ironikus, de a karbantartási rendszert is karban kell tartani. A karbantartási intervallumokat rendszeresen felül kell vizsgálni, a tapasztalatok alapján finomítani kell, és az új berendezéseket be kell illeszteni a rendszerbe.

4. Túlkarbantartás. Az óvatosság jó dolog, de ha minden alkatrészt a szükségesnél háromszor gyakrabban cserélünk, az felesleges költséget és leállást jelent. Az adatok elemzése segít megtalálni az optimális intervallumokat.

5. Nem mérik az eredményeket. Ha nem követjük nyomon a KPI-okat, nem tudjuk bizonyítani a program értékét a vezetőség felé, és nem tudjuk azonosítani a fejlesztési lehetőségeket sem.

Hogyan váltson megelőző karbantartásra? Gyakorlati útmutató

A stratégiaváltás nem egyszerűen technikai kérdés -- ez egy szervezeti változás, amelyet tudatosan kell menedzselni.

1. lépés: Helyzetfelmérés és célkitűzés

Mérje fel a jelenlegi helyzetet: hány nem tervezett leállás történt az elmúlt évben, mekkora volt ezek költsége, milyen berendezéseknél fordulnak elő leggyakrabban problémák? Határozzon meg konkrét, mérhető célokat, például: "A nem tervezett leállások számát 50%-kal csökkentjük 12 hónapon belül."

2. lépés: Berendezések kategorizálása

Végezze el a korábban ismertetett kockázatértékelést minden berendezésre. Rendezze őket kritikusság szerint, és határozza meg, melyiknél milyen karbantartási stratégiát alkalmaz.

3. lépés: Karbantartási tervek kidolgozása

Határozza meg az optimális karbantartási intervallumokat a gyártói ajánlások, az iparági szabványok és a saját tapasztalatok alapján. Készítsen részletes ellenőrzési listákat minden karbantartási feladathoz.

4. lépés: Digitális nyilvántartás bevezetése

Vezessen be egy digitális rendszert, amely nyilvántartja a berendezéseket, a karbantartási feladatokat, a határidőket és az elvégzett munkákat. A papíralapú rendszerek nem skálázódnak, könnyen elvesznek, és nem képesek automatikus emlékeztetőket küldeni.

5. lépés: Automatikus emlékeztetők és értesítések

Állítson be automatikus emlékeztetőket a közelgő karbantartási feladatokhoz. Ez biztosítja, hogy egyetlen feladat sem marad el, és a felelősök időben értesülnek a teendőikről.

6. lépés: Mérés, értékelés, finomhangolás

Az első hónaptól kezdve kövesse nyomon a korábban meghatározott KPI-okat. Negyedévente értékelje az eredményeket, és szükség szerint finomítsa a karbantartási terveket. A tapasztalatok alapján egyes intervallumokon rövidíteni, másokon hosszabbítani lehet.

Változásmenedzsment: Az emberi tényező

A karbantartási stratégia váltása nem pusztán technológiai projekt -- a siker nagyrészt az embereken múlik. A változásmenedzsment kulcsfontosságú elemei a következők:

Vezetői elkötelezettség: A felső vezetésnek láthatóan támogatnia kell a programot. Ha a dolgozók azt érzékelik, hogy ez csak egy "újabb kezdeményezés, ami majd elhal magától", nem fognak komolyan venni semmit.

Kommunikáció: Magyarázzuk el a dolgozóknak, miért változtatunk, mit várunk el tőlük, és milyen előnyöket hoz ez számukra. A karbantartó személyzet számára ez nem több munka -- ez okosabb munka.

Képzés: Biztosítsunk megfelelő képzést az új rendszer használatához. A digitális eszközök csak akkor hasznosak, ha mindenki tudja kezelni őket.

Gyors győzelmek: Kezdjük olyan területtel, ahol gyorsan látható eredményt érhetünk el. Ez motiválja a csapatot és bizonyítja a program értékét a szkeptikusok számára is.

Következtetés

A megelőző karbantartás kezdetben többletmunkának tűnhet, de a számok egyértelműen bizonyítják: hosszú távon jelentősen csökkenti a költségeket, növeli a biztonságot és javítja a termelékenységet. A kulcs a fokozatos bevezetés, a megfelelő digitális eszközök használata és a folyamatos fejlesztés.

Nem szükséges azonnal a legfejlettebb prediktív rendszert bevezetni. Már egy alapszintű megelőző karbantartási program -- amely a kritikus berendezésekre fókuszál, digitális nyilvántartást használ és mérhető célokat követ -- drámai javulást hozhat. A fontos az, hogy elinduljon, és lépésről lépésre építse ki a rendszert.

A Safetypro rendszer pontosan erre lett tervezve: segít átlátni a karbantartási feladatokat, kategorizálni a berendezéseket kritikusság szerint, automatikus értesítéseket küld a lejáró határidőkről, és egy helyen kezeli az összes dokumentációt. Legyen szó tűzvédelmi rendszerek ellenőrzéséről, munkavédelmi eszközök felülvizsgálatáról vagy ipari berendezések karbantartásáról -- a Safetypro segít abban, hogy a reaktív "tűzoltásból" tervezett, proaktív karbantartási kultúrát építsen.

A kérdés tehát nem az, hogy megengedheti-e magának a megelőző karbantartást. A kérdés az, hogy megengedheti-e magának, hogy ne tegye.